목차

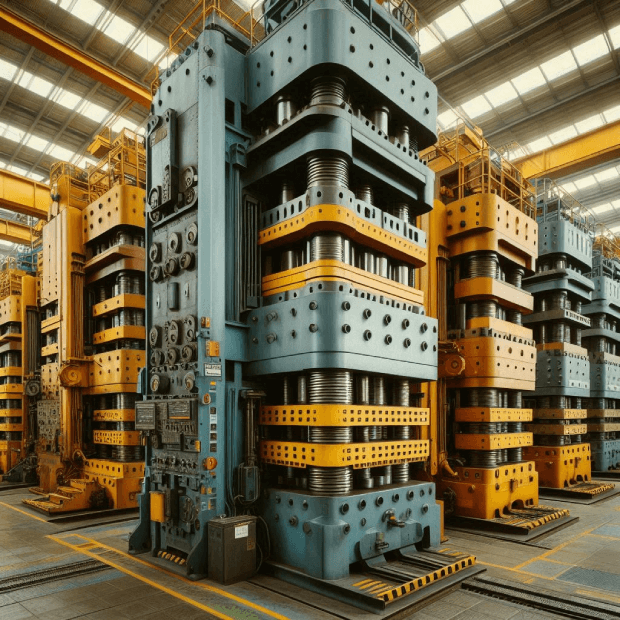

가공방법 특히 자동차 프레스 가공방법 종류와 특징에 대해 전반적으로 알아 보도록 하겠습니다.

1. 가공방법 특히 자동차 프레스 가공방법 알아보기

전단가공그룹이란, 금속 판재를 원하는 형상과 크기로 자르거나 구멍을 뚫는 가공 방법의 총칭입니다.

전단가공그룹에는 다음과 같은 종류가 있습니다.

(1) 전단이란 전단기로 소재의 일부를 전단 즉 잘라내는 것을 말하는 것이며,이중에서 스크랩이 거의 없게 규칙적인

배열로 전단하는 공정을 특히 컷오프(Cut-off) 작업이라 합니다.

(2) 블랭킹 (Blanking)은 소재로부터 정해진 형상을 절단해내어 그것을 제품으로 사용하는 작업을 말합니다.

(3) 피어싱 (Piercing)은 제품으로 사용하고자 하는 소재로부터 구멍을 뚫어내는 작업을 말하며,이 작업을 펀칭(Punching) 이라고도 합니다.

(4) 트리밍 (Trimming)은 성형된 제품의 불규칙한 가장자리부위를 절단하는 작업을 말합니다.

(5) 노칭 (Notching)은 소재의 가장자리로부터 원하는 형상을 절단하는 것으로 전단선 윤곽이 폐곡선을 이루지 않습니다.

(6) 슬로팅은 판재의 중앙부에서 가늘고 긴 홈을 절단하는 작업으로 피어싱과 유사한 작업입니다.

(7) 슬리팅 (Slitting)은 판재의 일부에 가는 절입선을 가공하는 작업 또는 넓은 판재를 일정한 간격의 좁은 코일,스트립으로 가공하는 작업입니다.

(8) 세퍼레이팅 (Separating)은 성형된 제품을 2개 이상으로 분리하는 작업을 말하는 것입니다.

(9) 퍼퍼레이팅 (Perforating)은 판재상에 많은 구멍을 규칙적인 배열로 피어싱하는 작업을 말하는 것입니다.

(10) 셰이빙 (Shaving)은 앞 공정에서 전단된 블랭크재의 전단면을 평평하게 가공하기 위해 다시 한번 전단하는 작업을 말하는 것입니다.

(11) 정밀블래킹이란, 전단면의 정밀도가 높은 프레스 가공 방법입니다.

일반적인 프레스 가공과 달리, 펀치와 다이 사이의 틈새를 최소화하고, 상하 양쪽에서 가압하여 절단합니다.

이렇게 하면 미크론 단위의 정밀한 전단면을 얻을 수 있고, 후처리나 열처리가 필요 없습니다.

또한, 난가공재나 복잡한 형상의 성형도 가능합니다.

파인블래킹은 자동차, 카메라, 의료 기기, 항공 우주 분야 등에서 정밀 부품 제조에 이용됩니다.

2. 굽힘 가공 그룹

굽힘가공그룹이란, 판재, 봉재, 관재 등의 금속 재료에 외력을 가하여 영구적인 굽힘 변형을 주는 가공 방법의 총칭입니다.

굽힘가공그룹에는 다음과 같은 종류가 있습니다.

(1) 컬링 (Curling): 판 또는 용기의 가장자리부에 원형 단면의 테두리를 만드는 가공법을 말합니다.

(2) 시밍 (Seaming): 2장의 판재의 단부를 굽히면서 겹쳐 눌러 접합하는 가공법을 말합니다.

(3) 벤딩 (Bending): 굽힘 작업의 총칭으로 V형, U형, L형 굽힘, 채널 굽힘, 컬링, 시밍 등도 이에 속함니다.

(4) 버링 (Burring): 평판에 구멍을 뚫고 그 구멍보다 큰 직경을 가진 펀치를 밀어 넣어서 구멍에 플랜지를 만드는 가공법을 말합니다.

(5) 플랜징이란, 플랜트의 설계, 구축, 운영, 유지보수 등의 전 과정을 말합니다.

3. 드로잉 가공 그룹

드로잉가공그룹이란, 금속 판재를 펀치와 다이라는 금형을 이용하여 원하는 형상과 크기의 용기나 쉘을 만드는 가공 방법의 총칭입니다.

드로잉가공그룹에는 다음과 같은 종류가 있습니다.

(1) 재드로잉 (Redrawing): 1차 드로잉 된 용기의 직경을 감소 시키면서 다시 한번 드로잉하면서 제품 깊이를 증가시키는 가공법을 말합니다.

(2) 리스트라이킹 (Restriking): 전 공정에서 만들어진 제품의 형상이나 치수를 정확하게 하기 위해 변형된 부분을 밀어 교정하는 마무리 작업을 말합니다.

4. 성형 가공 그룹

성형가공 그룹이란, 재료의 판두께를 고의로 축소시키지 않고 금형의 상하형 사이에 넣고 압력을 가해 원하는 형상으로 만드는 가공법을 총칭합니다.

성형 가공 그룹에는 다음과 같은 종류가 있습니다.

(1) 엠보싱 (Embossing): 재료의 판두께 변화는 일으키지 않으면서 국부적으로 돌기 형상의 소성 변형을 시켜 제품의 강성을 증가시키는 작업법입니다.

(2) 익스팬딩 (Expanding): 원통의 단부 내경을 확대시키는 가공법을 말합니다.

(3) 벌징 (Bulging): 원통형 부품의 내부에 고무 또는 유체를 이용하여 직경을 팽창시키는 가공법을 말합니다.

(4) 네킹 (Necking): 원통형 부품의 직경을 감소시키는 가공법을 말합니다.

5. 압축 가공 그룹

재료에 강한 압축력을 가하여 소재변형을 일으키면서 금형 내부의 형상대로 제품이 성형되도록 하는 공정을 말합니다.

(1) 압인 (Coining): 재료를 밀폐된 금형 속에서 강하게 눌러 금형과 같은 모양을 재료의 표면에 만드는 정밀 단조 가공을 말합니다.

(2) 마킹 (Marking): 재료의 일부분에만 마크 또는 문자를 각인하는 가공을 말합니다.

(3) 업세팅 (Upsetting): 재료를 상하 방향으로 압축하여 높이를 줄이고 단면을 넓히는 가공을 말합니다.

(4) 스웨이징 (Swaging): 재료를 반경 방향으로 압축하여 직경이나 두께를 줄여서 길이나 폭을 넓히는 가공을 말합니다.

(5) 헤딩 (Heading): 원기둥 재료의 일부를 상하로 압축하여 볼트, 리벳 등과 같이 부품의 머리를 만드는 일종의 업세팅 가공을 말합니다.

(6) 압출 (Extrusion): 압출이란, 원하는 단면의 다이를 통해 재료를 밀어 고정 단면 프로필의 개체를 만드는 것을 말합니다.

(7) 충격압출 (Impact Extrusion): 치약 튜브와 같은 얇은 벽의 깊은 용기를 만들 때 적용되는 일종의 후방 압출 가공을 말합니다.

다이에 경금속을 넣고 펀치가 고속으로 하강하면 재료는 그 충격으로 연신되면서 성형됩니다.

마치며…

이상으로 자동차 프레스 가공방법의 종류와 특징에 대해서 알아 보았습니다.

이 방법들이 생산 프레스 공정 작업시 도움이 되었으면 합니다. 그리고 실제 프레스 업체에서 일을 하시는 분들은 항상 하시는 습관대로만 하지 말고 항상 새로운 프레스 공법에 관심과 도전을 권장 하고 싶습니다. 그래야 발전이 있는 것 같습니다.

행복하세요!